2021年6月22日-23日,由盖世汽车主办的“2021中国下一代汽车高质量发展论坛•新能源汽车三电先进技术•”在南京隆重召开。本次会议持续两天,围绕新能源三电中长期技术发展趋势、政策、标准、上下游供应链、成本、材料体系、电池结构技术、热管理、安全技术、电机电控关键技术、智能制造等行业焦点话题展开。会议期间,比亚迪弗迪电池上海开发中心电池技术经理刘彦初发表了“弗迪电池混动应用技术发展方向”的主题演讲。

以下为演讲实录:

大家好!感谢主办方的邀请。

跟大家分享弗迪电池未来关于混动方向应用的技术发展方向。

报告分三部分:

一、公司简介

弗迪电池是比亚迪集团下面全资子公司,从比亚迪成立开始,以电池起家的,弗迪电池1995年开始做电池一直到现在,从1995年到现在有镍氢镍镉电池、锂离子电池、锂铁、三元,一直到现在,从原来做电池,往前延伸做材料,后面做PACK整车相关的东西,弗迪电池是非常全面的子公司。

公司分4个事业部,目前员工4万多名,在全国有14个基地。

在发展过程中持续投入,每年坚持拿出7%用于研发投入;目前有4000多名研发工程师,其中现有150多名博士,750名硕士。在近一二十年发展历程中,大概累积5000多项专利,截止到去年底,有1.3万多个测试通道。电池如何表征?我们有各式各样的测试能力,一个电池从原材料、半成品到成品,到模组、PACK,都需要很多测试,这些测试累积起来会发现需要大量的测试资源,不仅仅有1万多个通道,并且跟国内主流测试机构长期合作,我们保有量非常大。

动力电池是全产业链布局,从上游资源,有一些矿与别人合作,到材料研发制造,有自己的一些工厂,工厂也开发隔膜、材料,包括磷酸铁锂,但同样以开放的心态与很多主流材料厂密切合作,我们自己的资源只能提供一部分产能。

工艺研发制造,我们有一个制作工厂,专门做装配、各线制造,但也跟各种设备厂商合作一起做工艺开发。

还有专门研发制造,电芯制造、PACK制造、BMS研发制造工厂等。

开发过程中,从材料、半成品、电池层级的开发,都会遇到各式各样的检测、评测以及实验,有五个模块专门做这些工作:

·电池开发中心,现有3个开发中心,一直做相关研究。

·材料&机理研究,在开发中心层级下面,还有并行的开发机构也在做。

·原材料开发中心,也是我们的主营业务,有配套供应商跟我们一起做,我们自己专门成立了研发团队,比如材料厂、原材料开发中心。

·中央研究院,做基础评测和研究专业的研究。

·仿真中心,有做力、热、场、机械的各种仿真,还有自动化控制仿真。

有稳定的产能供应,截止到现在为止每年都会有一些新的工厂提供新的产能贡献,有青海、西安、重庆、蚌埠、惠州、深圳等很多生产基地,新的基地,如贵阳、长沙正在建造,长沙已经形成刀片电池产能。

有两个成型的开发中心:深圳开发中心目前正在筹备中,已有100多名研发工程师,重庆开发中心会成为电池研究院研发基地。

比亚迪从成立到现在,有自己的整车厂,有至少18年的电池开发经验,从2003年开始做电动车,有18年的与主机厂合作经验。里程最长的一辆电动车已经跑了100万公里以上。在深圳投放的E6出租车,大巴车卖到世界各地,我们有多工况、多领域的合作经验。

开发过程中有一个主题,即如何保证新能源车的安全。

从四个层级、五个方面来提升我们的安全:

四个层级,即电芯、电池包、模组、系统。

五个方面,即电安全、热安全、机械安全、环境可靠性(大家在不同温场情况下,也有触发安全的风险)、气体可燃性。从不同层级来考量电池和电池包的安全。

电池失效包括内部短路、外部短路,以及过充、碰撞、高压等。重点提一下连接,在电池层级时效,电连接和密封是两个安全层级当中最常见的,也是最难做的两个时效。

混动的广泛定义:启停、微混、轻混、中混、重混、插电式。这几种模式各个厂商应用方向不一样,但无外乎都是这几个方面,从功能到应用方向,基本混动放这几大类。

从功率、寿命、节油、重量、成本五大产品把产品做了划分,有PHEV、HEV,48V、12V,这四个产品应用方向对应的循环要求不一样,重量能量密度、成本方向也不太一样。

二、弗迪PHEV开发进展

PHEV是我们做得最早的,从2002年开始做材料的研发;2003年开始做三元材料的技术研发;从2005年第一款F60开始做出来产品并应用;到2008年第一辆插电式混合动力车上市;2013年DM二代,由上海开发中心主导的插混开始应用;2016年是第三代插混;2021年第四代插混,与之前不同的是,把它做了一个分类,DM-i和DMP,DM-i混动技术目前正在工厂加紧赶量,能把混动车能耗降到比燃油车低20%左右的水平。

·刀片电池

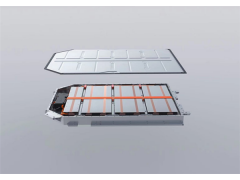

我们去年上市一款纯电动车型--汉,是纯电刀片,下面讲的是混动刀片,纯电动和混动刀片有一些相似之处,也有差异。纯电刀片更多是单电芯模式,混动刀片是高电压模式。可能大家都做了将近1m的状态,但是我们混动刀片有高电压,几节串联的状态,刀片做出来就是小模组的状态,不需要再单独做模组的堆叠、连接这一系列动作。

我们基于刀片提出了7个理念:超级功率、成本、安全、低温、寿命、续航、强度。

1.超级成本。

为什么说刀片成本尽可能最优化?因为它实现了从做刀片直接转化成模组快速简单的工序,也就是说做成模组之后,直接形成类似C2P的概念,很多零部件就可以取消、减少。所以零部件减少40%,成本有非常明显下降。

2.超级安全。

首先选择的是磷酸铁锂,磷酸铁锂和三元是本增安全,磷酸铁锂安全:

一是触发点非常高,400~500度,三元随着镍状态的提升,触发温度有波动,基本上都是在180度左右开始有触发,反应温度低时很容易形成连锁反应。

二是三元材料是连续性的,可以自己产氧,自给自足,一旦把我触发、点燃,不需要外界空气,也不需要提供更多的热量,自己触发,磷酸铁锂材料不会这样,反应非常晚,整体温度达到400~500度的温度,至少要有起火之类的才行,另外不连续,产生的能量比较低,同样1g材料,三元是磷酸铁锂的几十倍,磷酸铁锂产生热量和三元产生热量不是一个等级。所以从材料方面,选择的是磷酸铁锂的基本路线。

用产品来说明为什么更安全?

左图,产品。做针刺实验,看产热温度与电压相关性发现:

产热非常少;不会发生着火、爆炸类似热失控现象;系统层级,包体安全,我们会做一个热失控安全,发现包体做针刺,阀打开之后只是冒一定的烟,15分钟之后整个温度就会下降非常快了,所以在包体安全表现非常明显。

3.超级强度。

我们做了几块仿真,最常用强度是做挤压,用100千牛的力对托盘、电池包进行挤压,挤压过程中发现挤到一定程度整体变形非常小,这是电池包的特性,做到了对电池和电池包的保护。

4.超级功率。

不是一定在短时间内提的功率特别高,插混电动车应用方向已经做到了有将近20度电,整车对它的需求功率可能也就是100来千瓦,也就是说它从转化倍率上,插混方向不需要搞几十C的概念,十几C就够了。所以超级功率就要转化为两个模块:一是能够在不同SOC下把功率放出来,不要影响整车在馈电或满电状态下使用体验的差异;二是要保证在不同温度下功率的改善。

怎么保证有快充功能?电池、电池包或车停着充电,我需要办事,30分钟就充到基本接近满电状态。

5.超级低温。

一般都是基于电池包整体来评测的低温性能,为什么这么说?因为磷酸铁锂本身特性,在低温下确实很难放出来电量,但是在电芯设计方面进行研究,通过电化解析的提升、材料的优化,通过电解液的改善,让它在低温下能力得到提升;电池包开发自加热技术,让电池自身快速充放电,通过电池自身阻抗快速产热。也就是说电池的温度可能在5度甚至更高水平,短期内提高到这个水平,基于外界-10度的环境,电芯展现5度甚至5度以上的性能,对消费者体验来说非常好,对-10度的期待变成了5度正常使用效果。这也是低温的特性。

6.超级寿命。

三元和锂铁从材料层级来说,锂铁更稳定,三元存在结构不稳定性,随着循环的增加,三元跟锂铁最大的差异,锂铁是越到后面反应是越频繁。

7.超级续航。

市场是根据政策的指挥棒来做的,政策就是50公里给予什么样的补贴,80公里给予什么样的补贴,有一个推动性。但是我们对这个市场做了进一步细分,做了50公里版本、100公里版本、120公里版本、200公里版本,消费者对你使用期间有明确的认知,比如常用的纯电里程120公里就够了,可以选120,如果来重庆或去哪儿,正常上下班来回里程更长,可以选择200公里的版本。还有一些人每天上下班里程30公里就够了,但不想每天找充电桩,一天也就150公里,就买200公里,保证使用的是纯电的应用状态。

三、弗迪xHEV开发进展

把xHEV分三大模块:HEV,是高压,日韩主要走HEV的路线;低压,主要用辅助动力,能量回收,辅助做一些能量释放;12V,这个市场蛮大的,后面要进一步整车无铅化,尤其欧洲对12V、48V市场需求非常旺盛,我们现在也拿到了很多客户。

·HEV&48V发展历程

目前已经开发出了四代技术,并且在跟国际上非常知名厂商合作,已经走到量产阶段,还有美国的也已经在合作,国内一些客户都在批量生产阶段。五代技术目前正在开发中。

12V,是基于公司战略开发的,为什么说基于公司战略?我们公司是基于整车无铅化做的12V开发战略,从DM2.0开始,混动全部采用的是12V的电池,部分纯电车也采用12V的电池。

·xHEV典型客户需求

超高功率,PHEV可能是,xHEV50c、60c,甚至更高,还有超级低温,要求在低温下,-30度要求10c以上,但是短期的。

超长寿命,30~80区间内,2万次以上,个别要求到4万次循环寿命,这是HEV的特征。

可靠性和安全

目前我们走风冷和液冷两个路线,体系也是三元和锂铁都在做,三元已经实现量产,正在稳定供货,锂铁还在产品开发中,已经有很多意向客户在跟我们一起合作开发锂铁的HEV。

48V,因为有模组放置位置,分成P0、P2等各个位置的差异,我们主要方向做P0和P2两块。P0主要用三元体系做被动冷却,大概0.483千瓦时,P2已经走到了递样生产阶段,从48V整个市场来说,国外更多是走PR,国内更多走P0。

12V,是基于我们公司战略来做的,但是回头突然发现他又跟国内和国际需求不谋而合,为什么这么说?最早做12V产品时,要求这个产品具有很多功能,要冷启动功能,要把2.0T的发动机全部能起得来,还要做一些辅助,比如做转相电流输入。

做了这个功能之后,对启动电池成本确实控制非常难,因为需要的功能太多,要兼顾硬环境的高温特性,要监督使用电芯中的低温特性,这样就第一要求我们做产品体系时要求特别高,但应用端的改善,用BSC,把这些功能取代了,不需要电池做低温冷启动,就可以一是把容量降下来,二是把性能做一些改善,不需要高低温性能都非常极端,只需要保留你一部分的性能。所以我们做了一个成本的优化和性能的改善,所以从5安时一直到25安时,包括我们现在还跟一些主机厂谈,他们也考虑10安时以下的方案。

xHEV特点:

超级功率,60c,2s做到120c。

超级低温,在低温下-40度,有5c放电能力。

超级寿命,大概能做到之3-4万次区间。

超级安全,做到材料安全、化学安全,安全规格书,有几十项关于安全的定义,全球基本上最完整的安全定义。极端安全,保证电池在热扩散层级不会冒烟、起火。

今天分享就到这里,谢谢!

(注:本文根据现场速记整理,未经演讲嘉宾审阅,仅作为参考资料,请勿转载!)

免责声明:本站登载此文仅出于信息分享,并不意味着赞同其观点及其描述,不承担侵权行为的连带责任。如涉及版权等问题,请与我们联系(联系QQ:26887486),我们将及时删除处理。